زنجیره فولاد

مجموعه فرآیندها و فعالیتهایی وجود دارد که برای تولید فولاد از مرحله استخراج مواد اولیه تا تولید محصولات نهایی نیاز است. این مجموعه فرآیندها معمولاً شامل اکتشاف و استخراج مواد اولیه (مانند سنگ آهن و کربن)، ذوب، تصفیه، تولید فولاد، فرمدهی، پردازش، بستهبندی، و توزیع این نوع محصولات است.زنجیره فولاد به عنوان یک زنجیره تأمین معنا دارد؛ یعنی هر یک از مراحل تولید فولاد از مرحله استخراج مواد اولیه تا تولید محصول نهایی در تأمین و پشتیبانی از مراحل قبلی و بعدی مبتنی بر یکدیگر هستند. به عبارت دیگر، هر مرحله از زنجیره فولاد نقشی مهم در تأمین مواد اولیه، فرآیندهای تولید، و توزیع محصولات نهایی دارد و تغییر در یک مرحله میتواند تأثیرات قابل توجهی روی سایر مراحل داشته باشد.

مراحل زنجیره فولاد

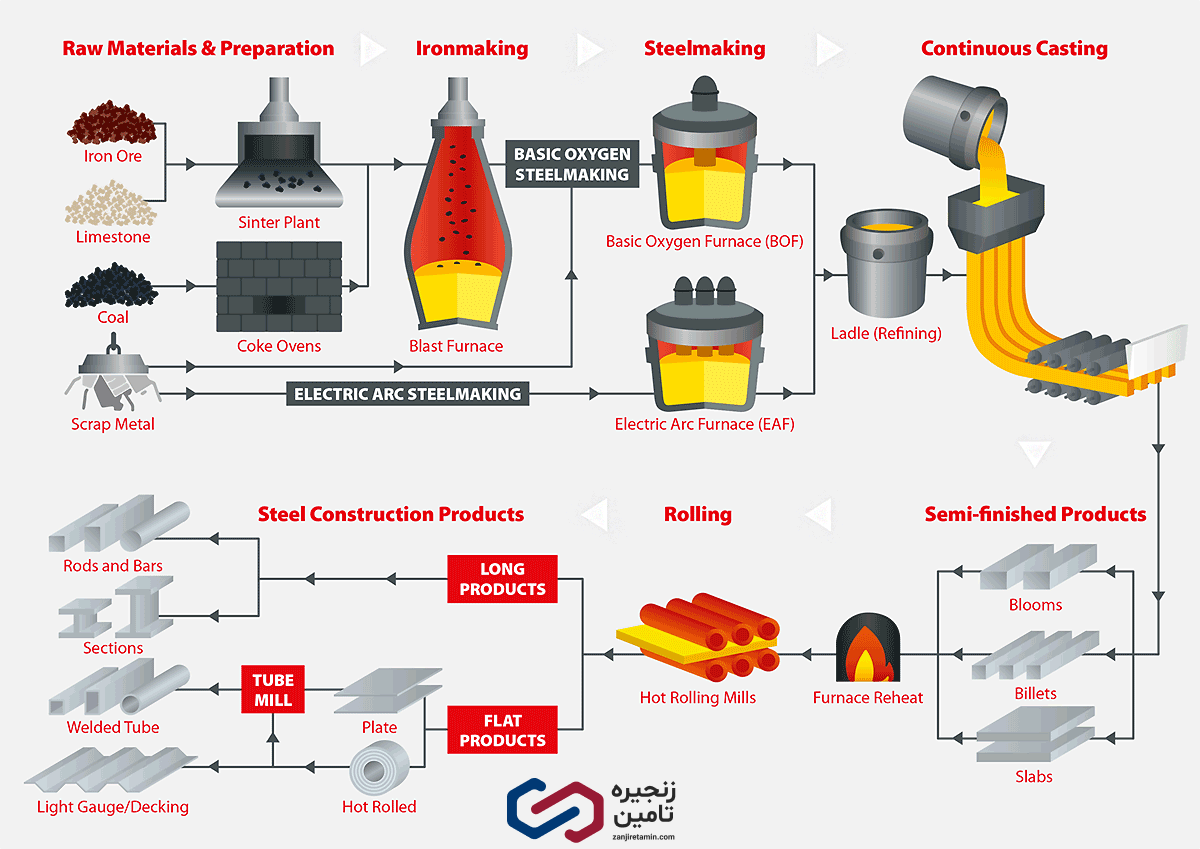

زنجیره فولاد یک فرآیند تولید صنعتی پیچیده است که شامل چندین مرحله مهم میشود:

1. کتشاف و استخراج مواد اولیه: این مرحله شامل اکتشاف معدن، استخراج سنگ معدن آهن، کربن، و سایر مواد اولیه مورد نیاز برای تولید فولاد میشود.

2. تولید فولاد خام: در این مرحله، سنگ آهن و دیگر مواد اولیه به ذوب کورههای فولادسازی منتقل شده و در فرایندی به نام فرآیند ذوب، به فولاد خام تبدیل میشوند.

3. تصفیه فولاد خام: حاصل از مرحله قبلی، ممکن است شامل امرایز، آلیاژها و آلایشهای دیگر باشد که نیاز به تصفیه دارند. این مرحله شامل فرآیندهایی مانند ریختهگری، ذوب مجدد، و فرآیندهای شیمیایی است.

4. تولید فولاد نهایی:محصول تصفیه شده به شکلها و اندازههای مختلفی که برای کاربردهای مختلف مورد نیاز است، تولید میشود. این شامل فرآیندهای فرمدهی، نورد، و تمامسازی فولاد است.

5. پردازش و تولید محصولات فولادی:محصول تولید شده به محصولات نهایی مانند ورقهای فولادی، لولهها، پروفیلها، و قطعات دیگر تبدیل میشود. این شامل برش، خم کردن، جوشکاری، و دیگر فرآیندهای پردازش فولاد است.

6. بستهبندی و توزیع: در این مرحله، محصولات فولادی بستهبندی شده و برای حمل و نقل به مقصدهای مورد نیاز، از جمله صنایع ساختمانی، اتومبیلسازی، و صنایع دیگر، آماده میشوند.

بهره وری در زنجیره تأمین صنعت فولاد

بقای هر بنگاه اقتصادی در گرو افزایش بهره وری است. رشد بهرهوری موجب افزایش تولید، کاهش هزینه ها، افزایش توان رقابتی کسب و کار و سودآوری پایدار برای بنگاه اقتصادی خواهد شد. همچنین افزایش بهرهوری در سطح ملی موجب افزایش تولید ناخالص داخلی و رشد اقتصادی کشور میگردد.

صنعت فولاد جزو صنایع مادر بوده و نقش اساسی در اقتصاد ملی و رفاه جامعه دارد. همچنین این صنعت یکی از استراتژیکترین کالاهای صنعتی جهان محسوب میشود زیرا در توسعه اقتصادی و صنعتی کشورها تأثیر بسزایی دارد، بطوریکه میزان تولید و مصرف آن نشاندهنده پیشرفت کشورهاست. بنابراین توجه به زنجیره تأمین فولاد بسیار مهم است.

در ابتدای زنجیره فولاد، بخشهای تولیدی صنعت (زنجیره تولید) میباشد که در آن از اکتشاف و استخراج سنگ آهن از معادن و عملیات مربوط به حوزه متالورژی استخراجی گرفته تا تبدیل آن به کنسانتره، گندله، آهن اسفنجی، شمش و محصولات دیگر در کارخانههای تولیدکننده آهن و فولاد قرار دارند و در انتهای این زنجیره که به آن زنجیره تأمین فولاد نیز میگویند، صنایع و شرکتهای مصرف کننده (خودروسازی و ساختمان سازی و همچنین صنایع میانی) قرار دارند. در ایجاد و تأسیس واحد فولادی باید تمام این زنجیره در نظر گرفته شود تا بیشترین میزان سوددهی و بهرهوری را به همراه داشته باشد.

عوامل مؤثر بر بهره وری زنجیره تأمین صنعت فولاد

در بازار رقابتی کنونی صنعت فولاد، زنجیره تأمین کارآمد و مدیریت صحیح مؤلفه های آن نقش بسزایی در بهره وری زنجیره تأمین آن دارد. در زنجیره تأمین فعالیت هایی مانند برنامه ریزی عرضه و تقاضا، تهیه مواد، تولید و کنترل کیفیت محصول، خدمات نگهداری کالا، کنترل موجودی، توزیع، تحویل و خدمت به مشتری بررسی میگردند. نکته حائز اهمیت در زنجیره تأمین، مدیریت و هماهنگی بین تمامی این فعالیتها میباشد.

از مهم ترین عوامل در ارتقاء بهره وری در زنجیره تأمین صنعت به موارد زیر میتوان اشاره نمود:

- انتخاب تأمین کنندگان برتر

- کنترل هزینه ها

- برنامه ریزی وکنترل کیفیت

- برنامه ریزی تولید و زمان بندی تولید

- مدیریت بهینه حمل و نقل

- کنترل موجودی ها

- بهینه سازی توزیع و تحویل محصولات

انتخاب تأمین کنندگان برتر

استراتژی انتخاب و ارزیابی مؤثر تأمین کنندگان اثر مستقیم بر زنجیره تأمین و به طبع در سوددهی و بهره وری سازمانی دارد. در رأس هرم زنجیره تأمین و در آغاز تولید، انتخاب و جذب تأمین کنندگان مناسب بسیار حائز اهمیت میباشد. از این رو عملیات خرید و انتخاب تأمین کننده جهت دستیابی به قیمت پایین و کیفیت بالا نقش تعیین کنندهای در سودآوری و بهره وری دارد. تأمین مواد اولیه شرکت های فولاد یکی از مهمترین فعالیت های سیستم خرید میباشد. بدین جهت، انتخاب تأمین کننده و یا تأمین کنندگان برتر که ظرفیت ارائه مطالبات و تقاضاهای شرکت را دارند، باید از نظر معیارهایی همچون قیمت، کیفیت، تحویل به موقع و خدمات پس از فروش مورد بررسی قرار بگیرند.

کنترل هزینه ها

این مورد از دو بعد قابل بررسی است:

- بعد اول استفاده از تکنولوژی جهت افزایش بهرهوری است. صرفه جویی در مصرف منابع موجب کاهش هزینه ها میگردد. به بیان دیگر، به دنبال این باید بود که با صرف منابع کمتر همان ارزش و یا ارزش بیشتری تولید کرد. افزایش بهره وری شرکتها موجب کاهش قیمت ها میشود و خرید آنها را مقرون به صرفه میسازد. انرژی و اب دو عامل استراتژیک در صنعت فولاد میباشند. از آنجا که تمامی مراحل تولید از مرحله آهن سازی تا فولادسازی و در انتها نورد و نیز تولید دیگر محصولات فولاد نیاز به مصرف انرژی دارد، استفاده از تکنولوژی و ماشین آلات به روز موجب صرفه جویی در مصرف انرژی و آب میشود.

- بعد دوم مربوط به نرخ گذاری در هر مرحله از فعالیت های این زنجیره میباشد، که قیمت در کل زنجیره را تحت تأثیر قرار میدهد. مشکل مهمی که این زنجیره تأمین اکنون با آن روبرو است عدم ثبات قیمت و نرخ گذاری نامناسب است که صادرکنندگان را با توجه به منابع ارزی محدود با مشکل مواجه میسازد. زیرا در بازار رقابتی صنعت، مشتریان ترجیح میدهند از دیگر شرکتهای رقیب خارجی خرید کنند. با بهبود روش قیمتگذاری و روی کار آمدن سیستم تعیین قیمت بر مبنای آنچه در بازار عرضه و تقاضا اتفاق میافتد، میتوان شاهد رشد و شکوفایی زنجیره تأمین صنعت فولاد کشور بود.

برنامه ریزی و کنترل کیفیت

باید خاطر نشان کرد هماهنگی و تناسب بین اجزای زنجیره تأمین صنعت فولاد یکی از عوامل مهم در موفقیت این صنعت میباشد. هماهنگی در زنجیره تأمین موجب تسهیل رقابت میشود و نیز امکان عرضه مناسب محصولات فراهم میگردد. بنابراین مدیریت زنجیره تأمین در صنعت فولاد نقش بسزایی در ارتقای سطح محصولات، افزایش بهره وری، تعیین قیمت نهایی، و سودآوری کسب و کار دارد.

از طرف دیگر توجه به کنترل کیفیت برای تولید محصولات با استانداردهای جهانی موجب افزایش رضایت مندی مشتریان و نیز علاوه بر مشتریان داخلی موجب جذب مشتریان خارجی برای صنعت کشور میشود. ورود تکنولوژی مدرن در تولید فولاد و داشتن کارخانه های مجهز تولید یکی از عوامل مهم در بالا بردن کیفیت فولاد است.

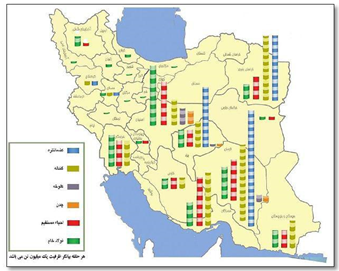

بدون شک، کیفیت محصولات یکی از عوامل اصلی در عملکرد شرکت میباشد. محصولات بایستی دارای استاندارد بین المللی باشند و شرکت ها باید به تولید محصولات متمایز و با ارزش افزوده بالا توجه خود را معطوف نمایند. همچنین از آنجا که زنجیره فولاد از تأمین سنگ آهن تا شمش در کشور ما کامل است، با معطوف کردن توجه به افزایش کیفیت محصولات، موجب بهره وری هرچه بیشتر این صنعت میگردد. نکته دیگری که باید در اینجا به آن اشاره کرد، این است که با توجه به شکل زیر که در آن جانمایی واحدهای زنجیره فولاد که برای سال 1404 طراحی شده است را نمایش میدهد، اجرا و تکمیل طرحهای توسعه به منظور تکمیل زنجیره فولاد، موجب افزایش بهره وری و نیز افزایش ارزش برای آن واحد خواهد شد.

مدیریت بهینه حمل و نقل

یکی دیگر از عوامل مهم و تأثیرگذار در بهرهوری زنجیره تأمین صنعت فولاد در ایران موضوع حمل و نقل است. اکثر معادن سنگ آهن در جنوب شرقی کشور واقع شده است در حالیکه اکثر شرکتهای فولادی در خوزستان و اصفهان واقع شدهاند. همین موضوع در کاهش بهرهوری زنجیره تأمین فولاد تأثیر بسزایی دارد. بدین منظور، اعطای امتیاز و مجوز برای طرحهای فولاد باید به دقت مورد کارشناسی قرار گیرند. از طرف دیگر با توجه به ساختار عظیم صنایع فولاد، نیازمند انرژی و سرمایهگذاری عظیم است که با طرحهایی با توجیه اقتصادی مناسب میتوان مانع هدر رفت منابع ملی شد.

برنامه ریزی تولید و زمان بندی تولید

یکی از چالش های مهم در این صنعت برنامه ریزی مناسب میباشد. از آنجا که تولید محصولات بصورت سفارشی میباشد، زمان بندی تولید، یکی از مهمترین تصمیم گیری ها میباشد. از سوی دیگر استفاده از ظرفیت حداکثر انبارها در این مقوله، برنامه ریزی را امری ضروری میسازد. لزوم این عوامل در استفاده از توان بهینه ماشین آلات و استفاده از فضای انبارها و در نتیجه کاهش هزینه های انرژی در صنعت است. به عنوان مثال برای یک فضای انبار کوچک با مدیریت و برنامه ریزی صحیح، میتوان بارهای زیادی را مدیریت کرد.

کنترل موجودی ها

این امر موجب می شود تا شرکت های فولادی از داده های موجود خود آگاه باشند و مانع از هدر رفتن مواد میشود. به عنوان مثال با استفاده از داده های فروش و موجودی، تقاضای محصولات فروش را میتوان شناسایی کرد. این اطلاعات کمک میکند تا بتوان تعیین کرد چه محصولاتی باید تولید و یا خریداری گردند.

بهینه سازی توزیع و تحویل محصولات

توزیع کنندگان محصولات فولادی، برای اینکه سطح موجودی خود را بهینه نگه دارند و نیز برای جلوگیری از انباشت محصولات در انبارها نیاز به اطلاعات درست و پیش بینی دقیق از بازار دارند. با پیشبینی آینده، توزیع کنندگان میتوانند برنامه های تولید و توزیع خود را بهینه سازند و از تحویل به موقع به مشتریان اطمینان یابند. چنین امری مسلماٌ در بهره وری و سودآوری زنجیره تأمین صنعت از اهمیت بالایی برخوردار است.

با توجه به مطالب ذکر شده، تلاش کردیم در این مقاله عوامل مؤثر در بهره وری زنجیره تأمین صنعت فولاد را مورد بررسی قرار دهیم. زیرا صنعت فولاد بعنوان یک صنعت مادر، در بسیاری حوزه های فعالیت تاثیرگذار بوده و لذا بایستی بهره وری آن در تمام زمینه ها اولویت اصلی باشد. همانگونه که اشاره شد، با توجه به ساختار پیچیده زنجیره فولاد، عوامل متعددی در بهره وری و سوددهی این صنعت دخیل میباشند. استفاده از ابزارهای تامین مالی زنجیره ای می تواند تحول عظیمی در زنجیره فولاد ایجاد کند به طوریکه اثر مثبت رویه های تامین مالی جدید، تا لایه های پایینی زنجیره منتقل گردد.